Dzisiaj chciałbym poruszyć temat tworzenia kopii elementów w warunkach domowych. Będzie to prosty, dwuetapowy poradnik, jak wykonać prostą kopię elementów bez zaawansowanego sprzętu jak np. komora ciśnieniowa. Należy pamiętać, że będziemy robić to tylko na własny użytek. Nie będzie to kopiowanie figurek czy modeli czyli tworzenie nielegalnych kopii. Takich praktyk nie popieram. Kopie, które stworzę będą bazowały na częściach modeli, które kupiłem, a to co skopiuję będę najprawdopodobniej używał do projektów budowanych od podstaw jako elementy wzbogacające, a nie dominujące w tychże modelach. Jak zobaczycie zdjęcia to da Wam lepszy pogląd na cała sprawę. Do dzieła.

Co będziemy potrzebowali?

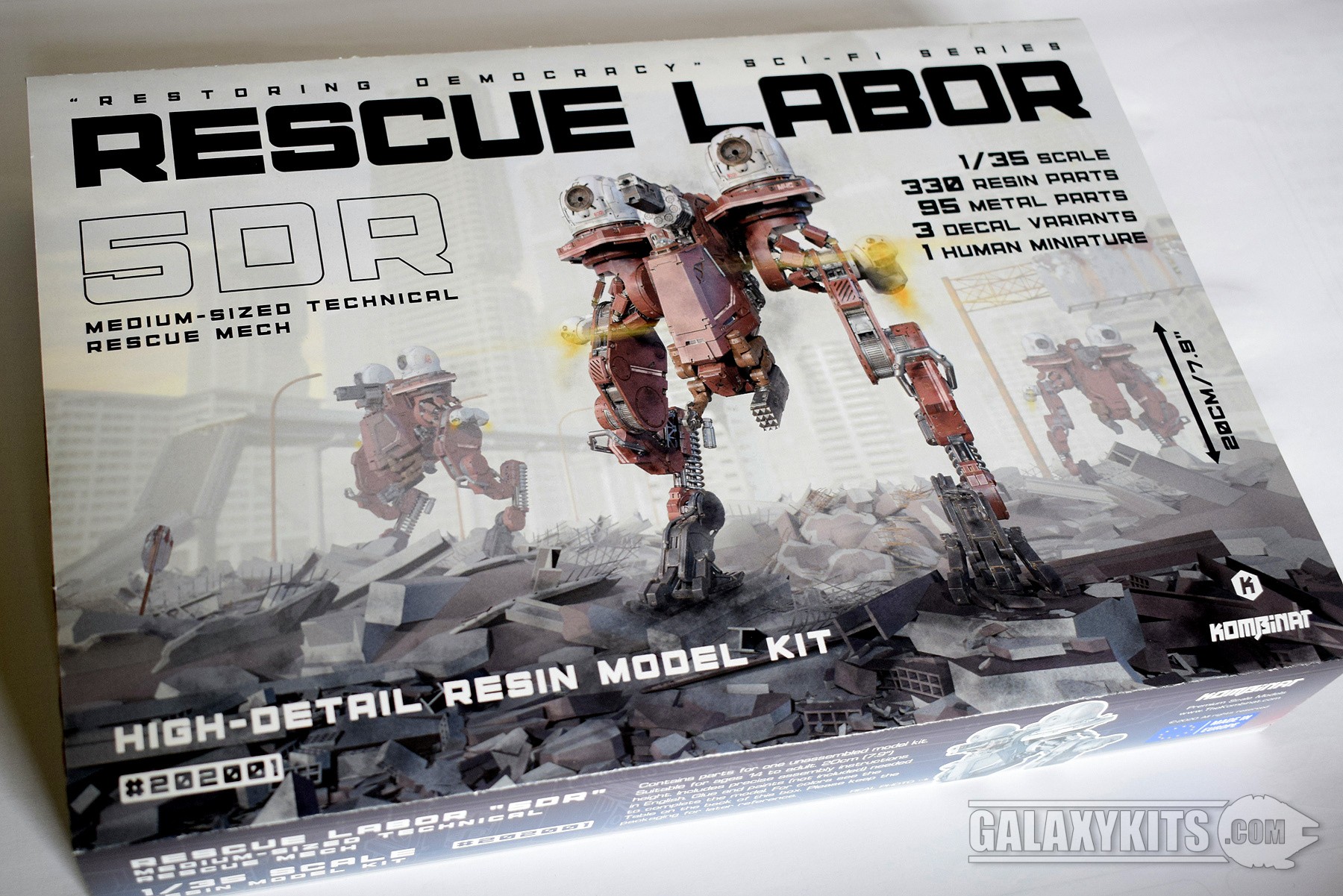

Na pewno ciekawe elementy, które będziemy chcieli użyć w swoich pracach. Nie będziemy robili form dwuczęściowych, wiec części nie powinny mieć skomplikowanych kształtów, z każdej ze stron. Ja do tego poradnika wykorzystam np. burty Sokoła Millennium firm Fine Molds oraz Bandai. Nie polecam kombinować nad bardziej skomplikowanymi kształtami bez pompy próżniowej. Efekty mogą nie być zadowalające.

Oczywiście do naszych prac będzie potrzebny silikon do form oraz utwardzacz. Można te rzeczy kupić w specjalistycznych sklepach. Dodatkowo przyda się plastelina, płytki PCV, styrodur lub cokolwiek co będzie miało prostą, gładką powierzchnię. Jako podkładka w moim przykładzie będzie służyła szybka od ramki na zdjęcia. Całość będę spajał taśmą klejącą. Do roboty.

Przygotowanie

Każdy z elementów będziemy przyklejali do szyby za pomocą plasteliny. Dlaczego tak? Każdy z elementów musimy przytwierdzić do podłoża. Jeśli tego nie zrobimy, wtedy wypłynie nam on na powierzchnię. Nie będziemy również przyklejać części za pomocą kleju cyjanoarylowego. Nie chcemy zniszczyć części. Elementy powinny trzymać się powierzchni, dlatego właśnie plastelina jest idealna do tego. Łatwo się formuje, ale posiada również odpowiednie właściwości klejące. Po zakończonej pracy łatwo ją usunąć. Przy przyklejaniu powinniśmy elementy docisnąć do podłoża. Należy również pamiętać, by zakleić wszystkie otwory w naszych częściach by silikon nie wyciekł prze nie.

Poniżej przykład jak to wygląda na początku. Między częściami powinno być nieco miejsca. Nie powinny się one w żaden sposób stykać ze sobą.

Następnie, jak już wszystko jest porozkładane i przytwierdzone do podłoża, przystępujemy do zbudowanie koryta. W moim przypadku podzieliłem całość na dwie mniejsze przestrzenie. Chodziło o to, że niektóre elementy są wyższe, a inne niższe. Nie chciałem marnować silikomu tam, gdzie nie był on poprzedni. Przez to w jednym korytku będę miał niższy poziom silikony niż w drugim.

Jak widzicie poniżej ścianki przytwierdziłem głównie za pomocą taśmy klejącej by nie rozlatywały się na boki pod późniejszym naporem silikonu. Łączenia ścianek zakleiłem resztką plasteliny by silikon nie wyciekł po zalaniu elementów. Czas na mieszanie.

Przygotowanie silikonu.

Jak wspomniałem wcześniej, mikstura silikonowa składa się z silikonu i utwardzacza. Powinno się je łączyć w odpowiednich, zalecanych przez producenta, wagowych proporcjach. Ja wagi nie używałem. Robiłem to na oko. Dodam, że zbyt mała ilość utwardzacza spowoduje wolne scalanie mikstury. Zbyt duża jego ilość da nam efekt odwrotny. Moim zdaniem jeśli całość będzie tężała nieco dłużej to wyjdzie nam to tylko na plus. Ale o tym napiszę nieco później. Tak więc przygotowałem sobie naczynko do którego wlałem sporo silikonu oraz pewną ilość utwardzacza. Całość dokładnie, ale powoli wymieszałem. Chodzi o ty by uzyskać jednolitą konsystencję i nie robić tego zbyt nachalnie ponieważ w czasie mieszania tworzą się bąbelki powietrza, których bez pompy próżniowej nie wyeliminujemy tak łatwo.

Czas na zalewanie.

Zalewanie silikonu musimy robić powoli. Pamiętając, że w naszej zalewie są bąbelki powietrza, powinniśmy lać silikon jak najcieńszą stróżką. Ja naczynie podnosiłem dość wysoko by strumień był cieniutki, przez co prawdopodobnie wyeliminowałem sporo zbędnych bąbelków, które popsułyby mi efekt końcowy już praktycznie na samym początku prac. Staramy się również nie lać silikonu wprost na części ale obok nich. Jak widzicie w połowie prac skończył mi się silikon i musiałem rozrabiać drugą partię, a przez inne proporcje składników druga warstwa jest ciemniejsza.

Teraz mogę powiedzieć dlaczego silikon powinien tężeć dłużej niż krócej. Chodzi o to, że jak byśmy się nie starali, to bąbelki powietrza zawsze powstaną. Z czasem zaczną wypływać na powierzchnie. Jeśli mikstura będzie dłużej tężeć, wtedy damy czas by więcej z nich uwolniło się. W przeciwnym razie nie zdążą wypłynąć i mogą zostać na częściach, a potem będą widoczne na formie.

Rozbrajanie formy

Jeśli upewnimy się, że silikon jest już twardawy i nie klei się, można to zrobić za pomocą palca delikatnie dotykając powierzchni, możemy przystąpić do rozbrajania naszej konstrukcji. Dla bezpieczeństwa najlepiej pozostawić do wyschnięcia najlepiej na 24h. Po tym czasie zdejmujemy poszczególne elementy. Ja niestety już nie użyję tego cienkiego szkła ponieważ podczas odklejania silikonu szybka mi popękała.

Jak widzicie poniżej, po odseparowaniu części od silikonu, naszym oczom ukazał się całkiem fajny obraz negatywu części. Podczas pobieżnych oględzin mogę stwierdzić, że wyszło całkiem dobrze. Nie ma bąbli ani niedolewek.

Kilka rad

– Jeśli nie macie płytek PCV lub styrodutu to zawsze możecie użyć klocków lego do robienia koryta. Sprawdzają się równie dobrze.

– Ja używałem silikonu szybko schnącego, ale jak pisałem to proporcje decydują o tym czy silikon schnie w 5 min. czy dobę.

– Na początek prób zróbcie odlew jednej prostej części. Zobaczcie czy uda się za pierwszym razem. Jeśli od razu zaczniecie z większą ilością, a zdarzy się, ze silikon Wam dobrze nie zwiąże, to będziecie musieli wszystkie części dokładnie czyścić i zaczynać proces od nowa. Wyczujcie jak Wam się pracuje z tym materiałem.

– Silikon jest bardzo lepki, jeśli kapnie Wam na ubranie to będziecie mieli problem

– Kopiowanie i sprzedawanie nielegalnych kopii elementów to piractwo.

Dodaj komentarz